Pianka visco została wynaleziona

na zlecenie NASA w latach sześćdziesiątych

ubiegłego wieku, kiedy to szukano sposobu na poprawę

bezpieczeństwa astronautów podczas startów promów kosmicznych. Wynikało to z chęci stworzenia

nowoczesnego materiału, który zapewniłby

amortyzację i redukcję nacisku na ciało astronautów podczas

startów i lądowań.

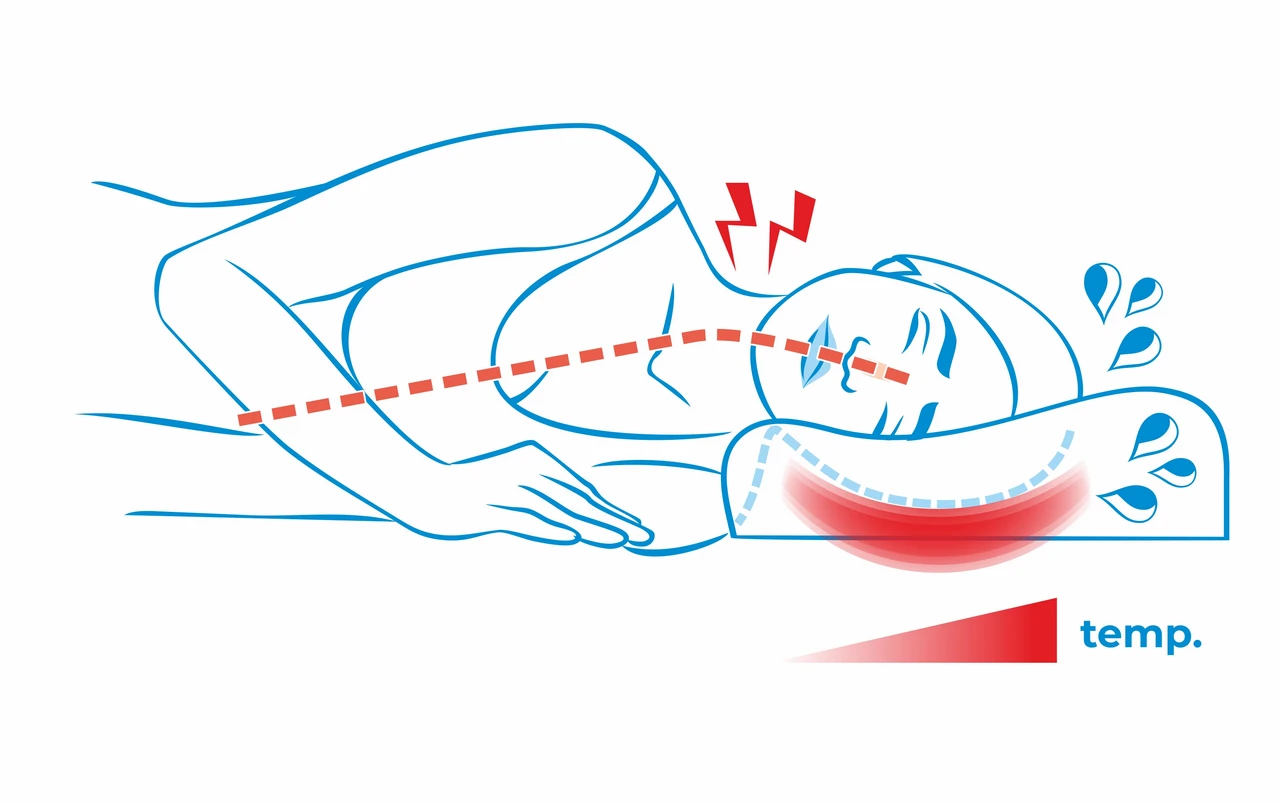

W praktyce pianka visco okazała się bardzo

przydatna dla astronautów, ale szybko zaczęto ją stosować także w

innych dziedzinach życia. Przede wszystkim w

medycynie, lecz również branży

meblowej i obuwniczej. Dzięki niektórym swoim właściwościom, takim jak choćby

elastyczność, odporność na

odkształcenia, a także zdolność do absorbowania

wstrząsów i drgań, pianka visco stała się nad wyraz

popularnym materiałem do produkcji

materaców memory, a także większości

poduszek ortopedycznych.

Proces produkcji

pianki visco jest dla laików dość skomplikowany. Pierwszym etapem jest wymieszanie

poliuretanu z innymi składnikami, takimi jak

katalizatory, wypełniacze i barwniki. Może być ona wytwarzana zarówno metodą

chemiczną, jak i

pneumatyczną. Ze względu na koszty związane z produkcją

pianki visco, najczęściej producenci korzystają z tej wytwarzanej

metodą chemiczną, ponieważ jest tańsza.

Najpopularniejsza

metoda chemiczna polega na łączeniu

izocyjanianów i polioli wraz z innymi składnikami, a przede wszystkim

alkoholami i kwasami. Dawniej odbywało się to przez

ręczne mieszanie składników pianki visco, a następnie

przelewanie jej do zastygnięcia w formach. Aktualnie proces produkcyjny odbywa się

na taśmach, na które ze specjalnych dysz wylewa się

gotowe mieszanki, jakich skład dobiera się

komputerowo. Ta metoda jest bardziej

popularna ze względu na

niższy koszt produkcji. Nadto odbywa się najczęściej z użyciem

TDI.

Produkcja pianki visco

metodą pnemuatyczną opiera się na jej wytwarzaniu przez

rozszerzanie z wykorzystaniem odpowiedniego

ciśnienia i temperatury, które pozwalają spienić

mieszankę poliuretanową. Mieszanka jest wtryskiwana do

formy, gdzie pod wpływem ciepła i ciśnienia zaczyna się

rozprężać i spieniać. Ta metoda jest bardziej

kosztowna, ale pozwala uzyskać bardziej

jednolitą piankę visco z

równomiernym rozkładem ciężaru. Przy wtryskiwaniu takiej

pianki visco do form używa się głównie

MDI.

MDI i TDI są skrótami od nazw chemicznych dwóch różnych

izocyjanianów, które wykorzystuje się przy produkcji

pianki visco. Główną różnicą między nimi jest ich

reaktywność. MDI, czyli

metylodifenylodiizocyjan (łac.

diphenylmethane diisocyanate), potrzebuje więcej czasu na reakcję z

poliolami, jednak cechuje się wysoką

wytrzymałością mechaniczną i termiczną oraz dobrymi właściwościami

izolacyjnymi. Tymczasem materiał

TDI, czyli

2,4-diizocyjanianotoluen (łac.

toluene diisocyanate), wchodzi w

szybsze reakcje z poliolami i jest bardziej

odporny na ścieranie, lecz ma zdecydowanie

niższą wytrzymałość mechaniczną od pianek visco wykonanych z

MDI.

Pianka visco produkowana

metodą chemiczną cechuje się bardzo szybkim

wypuszczaniem powietrza, co wynika z jej wewnętrznej

struktury. Tymczasem komórki tej wyprodukowanej

metodą pneumatyczną posiadają porowate błony, które

wypuszczają powietrze wolniej, a jednocześnie zachowują

lepszą dynamikę.

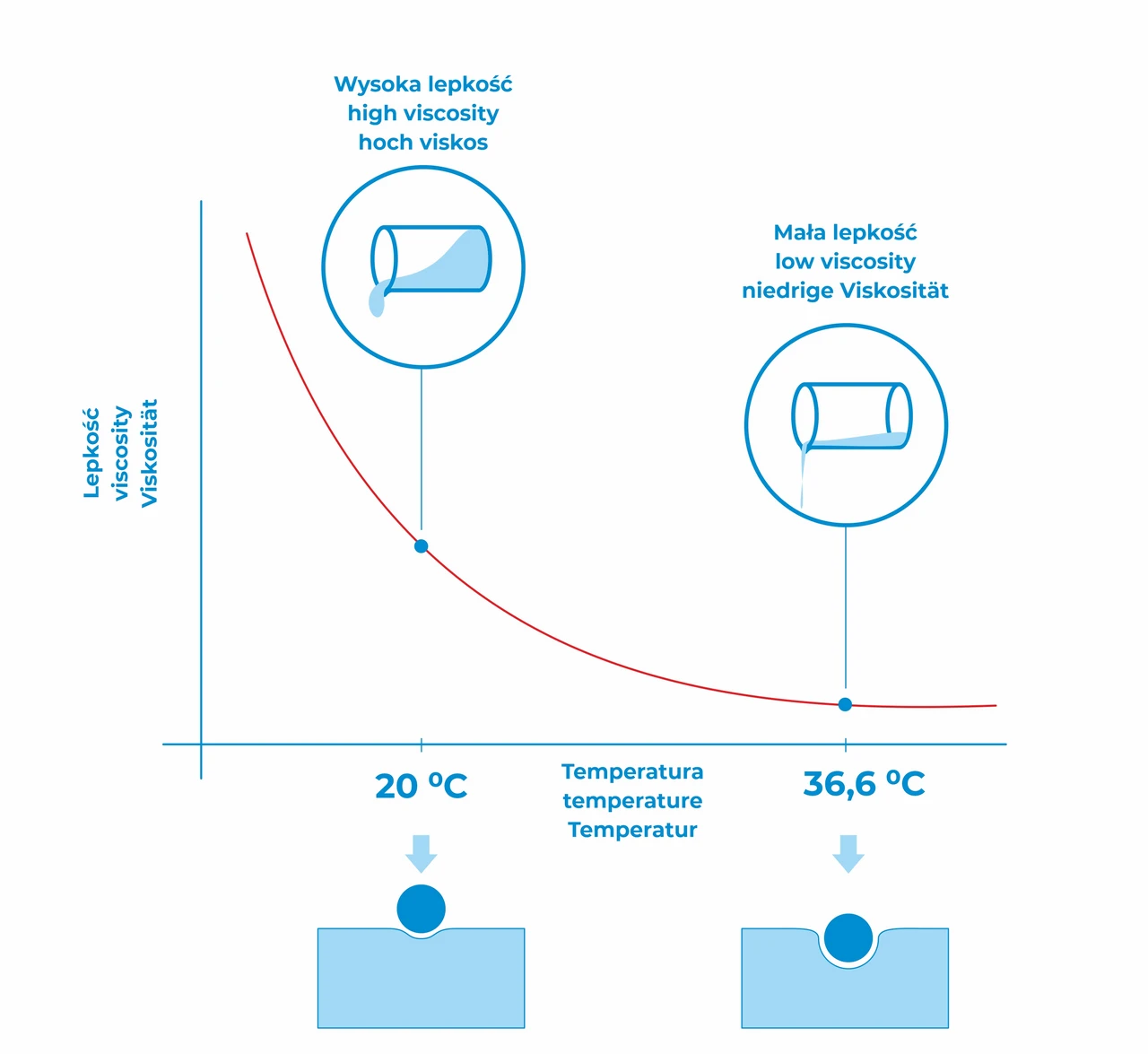

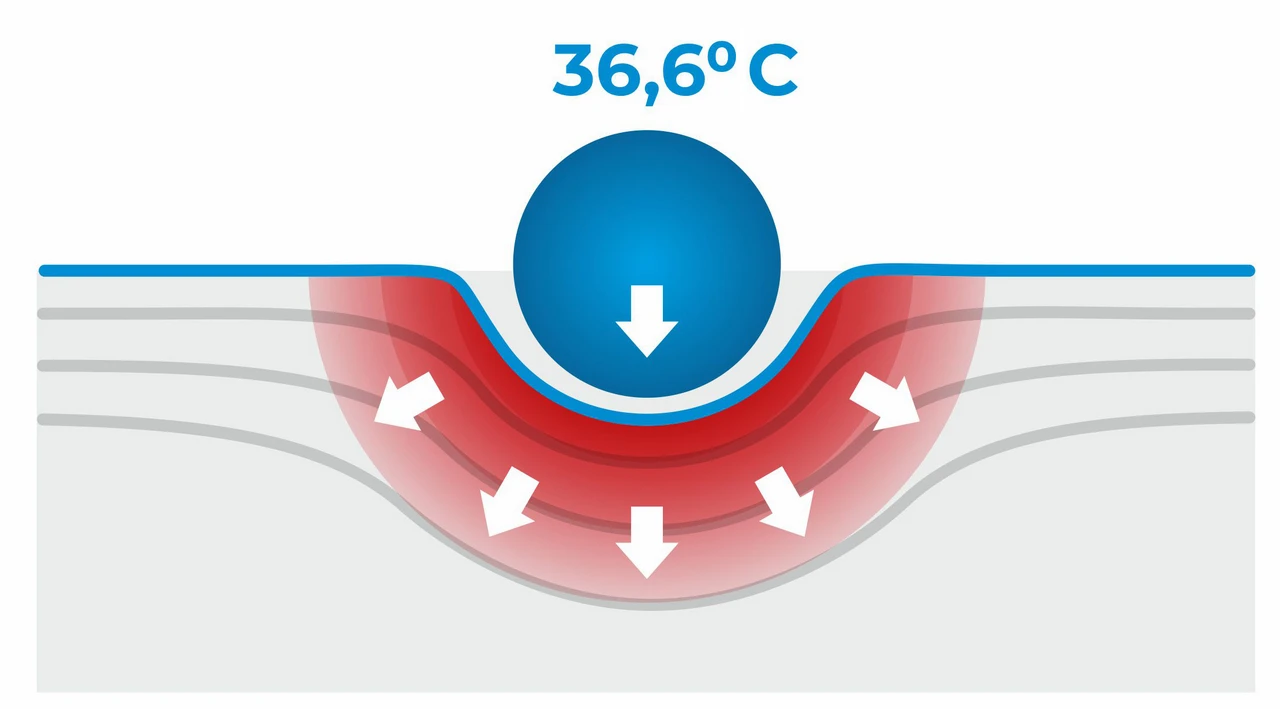

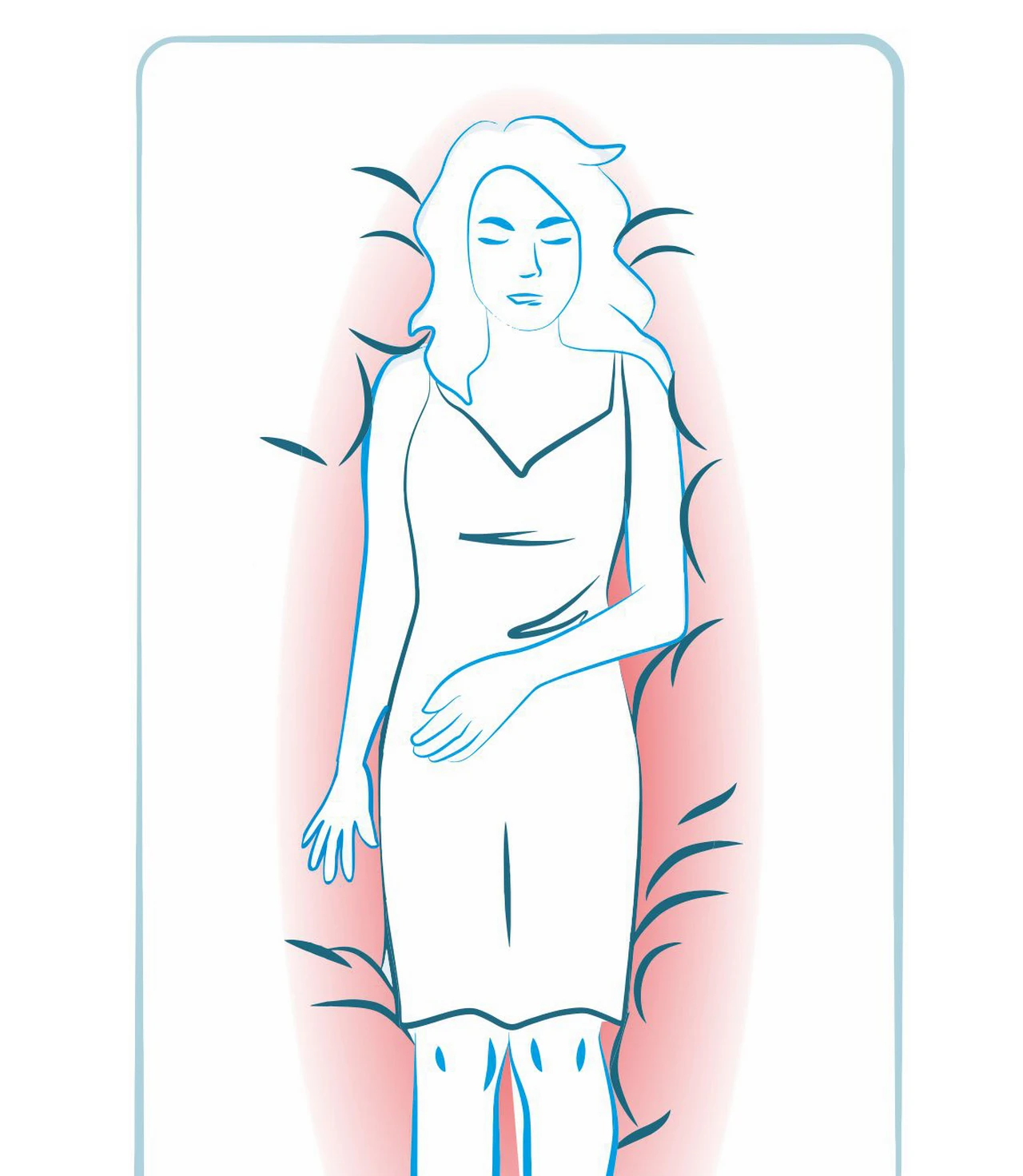

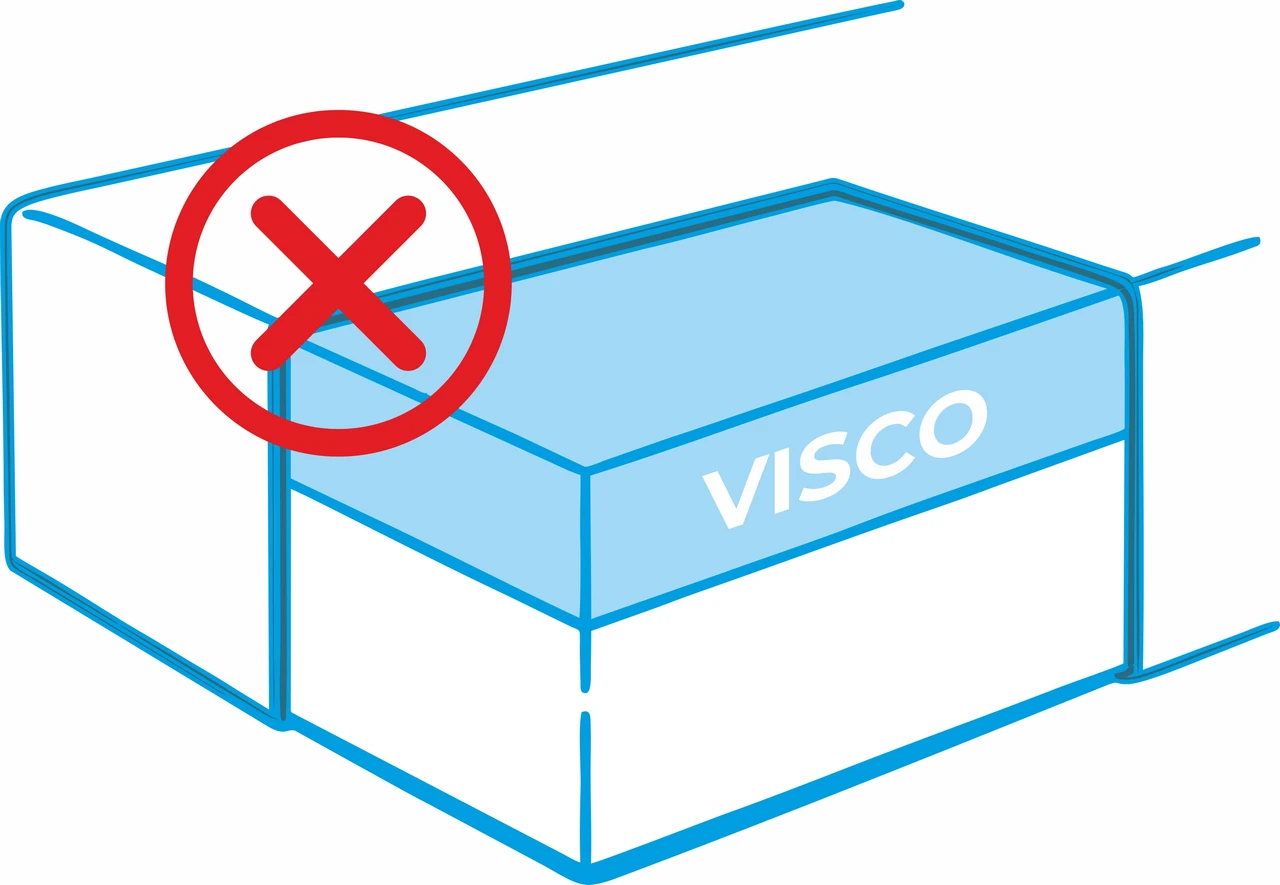

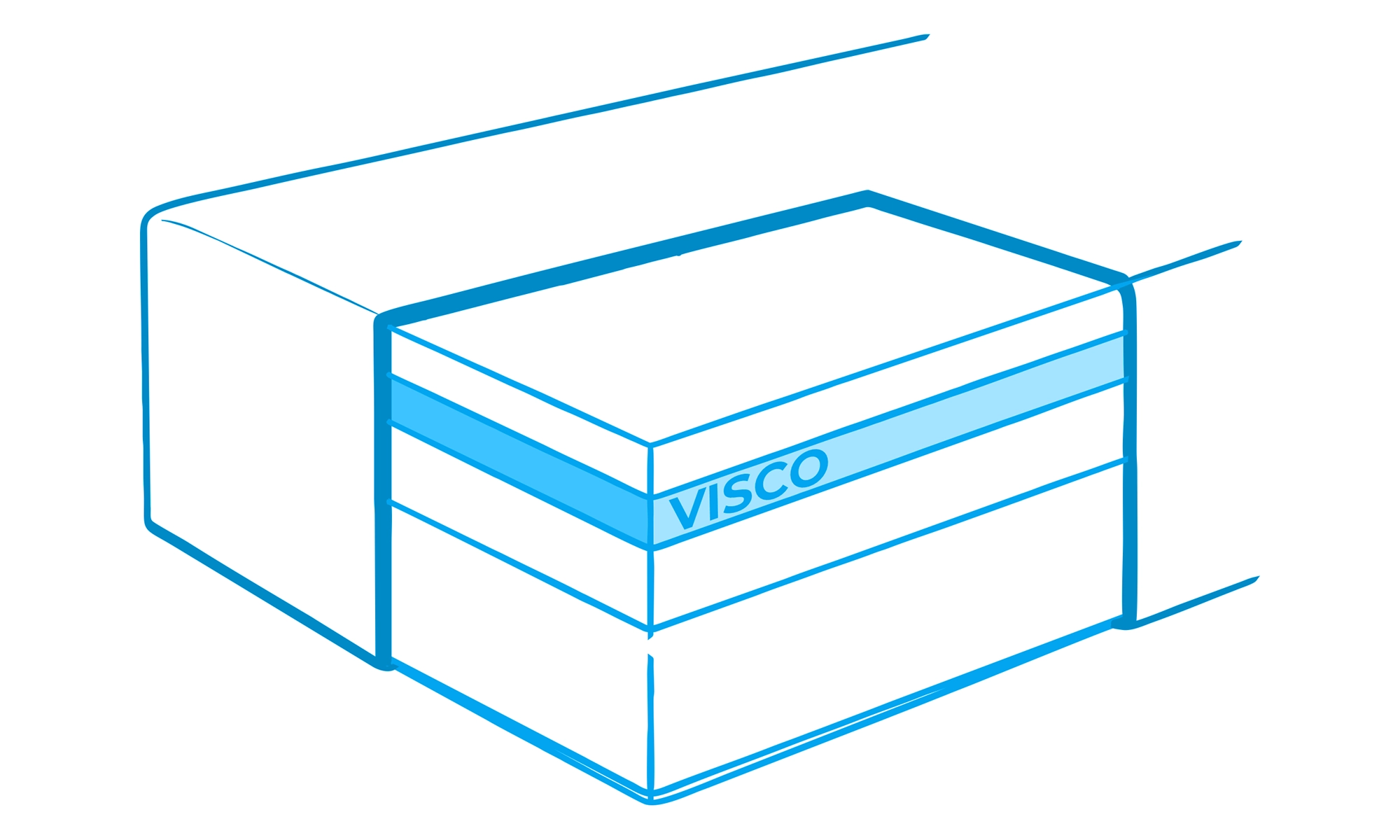

Generalnie jednak pianka visco posiada

wiele wad, które zniwelować można tylko przez umieszczenie jej

w drugiej warstwie materaca. Musimy także wziąć pod uwagę, że wycinanie z jej bloków

poduszki ortopedyczne nie dorównują jakością i ergonomią tym

odlewanym z form. Dotyczy to zarówno

pianki visco, jak również posiadającej zdecydowanie więcej zalet

pianki wysokoelastycznej, która jest stosowana w ONSEN®.